Токарный станок с ЧПУ CK6180×1500 | Первый выбор для обработки деталей б

Токарный станок с ЧПУ по металлу ALCK6180 Токарна.

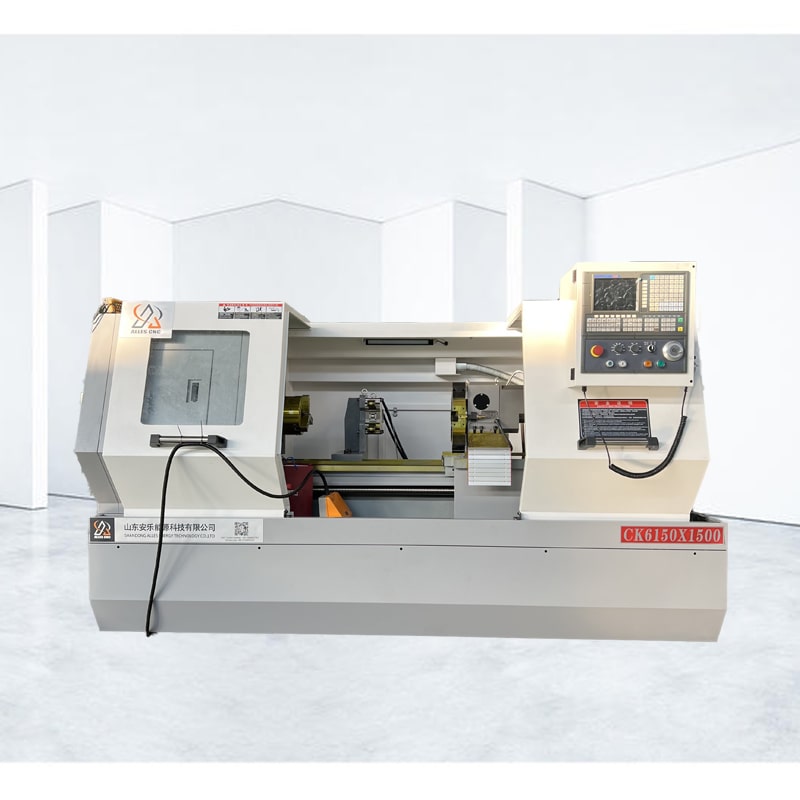

Токарный станок с ЧПУ CK6150 – высокоточная резка, стабильный и надеж

Горизонтальный токарный станок с ЧПУ ALCK6180 То.

Токарный станок с ЧПУ 0640, который вы заслуживаете

Автоматический токарный станок с ЧПУ ALCK0640 ши.

Токарный станок с ЧПУ с плоской станиной ALCK0640 Мини токарный станок

Токарный станок с ЧПУ с плоской станиной ALCK06.

Горизонтальный токарный станок с ЧПУALCK61125X1500 Токарная обработка с

Горизонтальный токарный станок с ЧПУALCK61125X150.

Горизонтальный токарный станок с ЧПУ ALCK61100X4000 Токарная обработка с

Горизонтальный токарный станок с ЧПУ ALCK61100X40.

Горизонтальный токарный станок с ЧПУ ALCK61100X1500 Токарная обработка с

Горизонтальный токарный станок с ЧПУ ALCK61100X15.

Токарный станок с ЧПУ ALCK6163 ALCK6163 Токарный станок с ЧПУ

Токарный станок с ЧПУ ALCK6163 ALCK6163 Токарный стан.

Автоматический токарный станок с ЧПУ ALCK6160 Горизонтальный токарный

Автоматический токарный станок с ЧПУ ALCK6160 Го.

Автоматический токарный станок с ЧПУ ALCK6150x2000 Токарный станок с ЧПУ

Автоматический токарный станок с ЧПУ ALCK6150x200.

Горизонтальный токарный станок с ЧПУ ALCK6150 Автоматический токарный

Горизонтальный токарный станок с ЧПУ ALCK6150 Ав.

Горизонтальный токарный станок с ЧПУ ALCK6150 Автоматический токарный

Горизонтальный токарный станок с ЧПУ ALCK6150 Ав.

Токарный станок с ЧПУ по металлу ALCK6150 Горизонтальный токарный стан

Токарный станок с ЧПУ по металлу ALCK6150 Горизон.

Токарный станок с ЧПУ Обработка ALCK6140 Горизонтальный токарный стан

Токарный станок с ЧПУ Обработка ALCK6140 Горизон.

Токарный станок с ЧПУ по металлу ALCK6136 Токарный станок с ЧПУ

Токарный станок с ЧПУ по металлу ALCK6136 Токарны.

Токарный станок с ЧПУ с плоской станиной ALCK0640 Токарный станок с ЧПУ

Токарный станок с ЧПУ с плоской станиной ALCK06.

Что такое токарный станок с ЧПУ с плоской станиной?

Токарный станок с ЧПУ с плоской станиной — это высокоточный, эффективный и экономичный станок для точения металлов.

Он оснащён плоской станиной, линейными направляющими высокой точности и серводвигательной системой подачи, обеспечивающими плавное движение и высокую повторяемость позиционирования.

Конструкция проста и надёжна, обслуживание удобное, а стоимость эксплуатации низкая.

По сравнению с традиционными станками на жёстких направляющих, линейные направляющие обеспечивают меньшее трение и более лёгкое перемещение, что делает этот станок идеальным для высокоскоростной и прецизионной обработки мелких и средних деталей.

Основные отрасли применения

1. Автомобильная промышленность: Обработка валов, ступиц, фланцев, гаек и соединительных элементов, обеспечивая точные размеры и качественную поверхность.

2. Машиностроение и металлообработка: Широко используется для валов, дисков, резьбовых и соединительных деталей в серийном и мелкосерийном производстве.

3. Гидравлическая и пневматическая промышленность: Применяется для точной обработки корпусов клапанов, золотников, штоков и фитингов с высокими требованиями к герметичности и чистоте поверхности.

4. Электроника и приборостроение: Используется для малых валов, корпусов разъёмов и соединительных деталей, где требуется высокая скорость и точность обработки.

5. Производство пресс-форм и оснастки: Применяется для изготовления направляющих колонн, штифтов, базовых элементов и приспособлений, требующих высокой точности сборки.

6. Энергетическое машиностроение: Используется для валов электродвигателей, насосов и деталей ветроэнергетических установок, обеспечивая высокую жёсткость и стабильность при работе.

Часто задаваемые вопросы (FAQ)

1. Чем отличаются линейные направляющие от призматических (жёстких)?

Линейные направляющие: низкое трение, высокая скорость, точное позиционирование — идеально для точной и лёгкой обработки.

Жёсткие направляющие: высокая жёсткость и устойчивость к вибрациям — подходят для тяжёлого точения и крупногабаритных деталей.

Линейные направляющие особенно эффективны при автоматизированной и скоростной обработке.

2. Какие материалы можно обрабатывать?

Подходит для обработки: углеродистой стали, нержавеющей стали, чугуна, меди, алюминия, легированных сталей и титана.

Поддерживает как лёгкое, так и среднее точение.

3. Как выбрать подходящую модель станка?

Следует учитывать:

— Размер детали (максимальный диаметр и длину обработки);

— Тип заготовки (вал, диск, резьбовая деталь);

— Объём производства (единичное, серийное, массовое);

— Требования к точности и чистоте поверхности;

— Уровень автоматизации (подача прутка, роботизированная система).

4. Как правильно обслуживать станок?

— Ежедневно очищать стружку и смазывать направляющие;

— Проверять температуру и шум шпинделя;

— Контролировать точность позиционирования револьверной головки;

— Проверять люфт ходовых винтов и состояние сервоприводов;

— При длительном простое защищать станок от влаги и коррозии.

5. Преимущества токарного станка с плоской станиной и линейными направляющими:

— Компактная конструкция и простота эксплуатации;

— Высокая точность и скорость обработки;

— Низкие затраты на обслуживание;

— Подходит для автоматизации и серийного производства;

— Эффективен при лёгкой и средней обработке деталей.